一、行业简介:

我国总的能源特征是“富煤、少油、有气”。2003 年我国总能源消费量达11.783 亿吨油当量,其中,煤炭占67.86%,石油占23.35%,天然气占2.5%,水电占5.43%,核能占0.83%。我国拥有较丰富的煤炭资源,2000~2003 年探明储量均为1145 亿吨,储采比由2000~2001 年116 年下降至2002 年82 年、2003 年69 年。

而石油探明储量2003 年为32 亿吨,储采比为19.1 年。在较长一段时间内,我国原油产量只能保持在1.6~1.7亿吨/ 年的水平。

煤炭因其储量大和价格相对稳定,成为中国动力生产的首选燃料。在本世纪前50 年内,煤炭在中国一次能源构成中仍将占主导地位。预计煤炭占一次能源比例将由1999 年67.8%、2000 年63.8%、2003 年

67.8% 达到2005 年50% 左右。我国每年烧掉的重油约3000 万吨,石油资源的短缺仍使煤代油重新提上议事日程,以煤制油己成为我国能源战略的一个重要趋势。

由煤炭气化生产合成气、再经费- 托合成生产合成油称之为煤炭间接液化技术。最近几年,中国还独立研发出了直接煤液化技术,可以在高温高压下将煤粉直接液化成油品。煤制油技术可以产生汽油、煤油、柴油、合成蜡、氨、乙烯、丙烯、α- 烯烃等石油和化工产品。

综上,煤制油工艺的发展对于国家的长期发展,以及燃料的战略储备有着巨大的经济和政治意义。

二、环境特点:

煤制油生产厂由于能耗大,对原材料的需求大,因此多坐落于大型煤矿附近。而中国的大型煤矿主要集中在内蒙、山西等北方地区。此处气候干燥,冬天极端温度可以达到-40℃,而且风沙极大。因此,对于仪表的低温下工作性能有极高的要求。

另外,煤制油的生产过程中会有大量的煤粉产生。因此,对于仪表的抗粉尘和耐腐蚀性能也有非常高

的要求。

三、需要检测的气体:

煤制油工艺主要由以下几大工艺段组成:

※ 磨煤

※ 煤制氢

※ 煤液化

※ 储运

※ 环保处理

※ 其他辅助设施

其中,在煤制氢,煤液化工艺中,都会产生大量的一氧化碳、硫化氢、氢气、甲烷等气体。同时,在工艺过程中,还会用到苯、甲苯等多种有机溶剂。以上这些气体的泄漏,尤其是一氧化碳、硫化氢的泄漏,

具有极大的危害性。各个工艺段主要检测气体有:

※ 磨煤:一氧化碳、硫化氢、氧气

※ 煤制氢:一氧化碳、硫化氢、氢气、氧气

※ 煤液化:一氧化碳、硫化氢、氢气、氧气、甲烷、苯、甲苯等有机溶剂

※ 储运:一氧化碳、硫化氢、氢气、氨气

※ 环保:硫化氢、氧气、氨气

※ 辅助电厂:一氧化碳、硫化氢、氢气、氧气、甲烷

四、气体检测系统介绍:

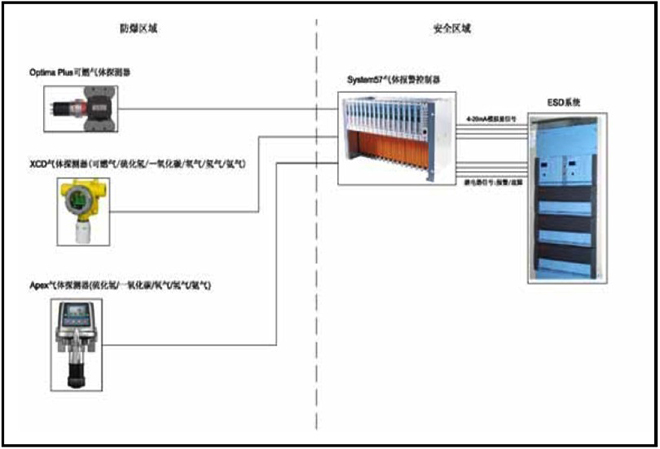

典型的煤制油行业的气体检测系统示意图如下所示:

如上图所示,现场可适用的探测器有Optima Plus 型可燃气体探测器,XCD 型通用气体探测器,Apex型有毒/ 氧气气体探测器。其中,3 种探测器可以检测的气体已经应用环境分别是:

Optima Plus:

Optima Plus 采用红外吸收检测原理,可以快速检测低浓度可燃性气体的泄漏,适合应用于一些关键环节的检测。Optima Plus 具有响应速度快,稳定性高,维护量小等优点。其稳定性和可靠性已经经过了煤制油特殊环境的考验,深受好评。

Apex:

Apex 是Honeywell 最高端的通用气体检测平台,其全316 不锈钢结构,其“通用变送器+ 智能传感器”的独特结构,“HeartbeatTM”技术,使得其在毒气探测器中的可靠性和稳定性都属于佼佼者之列。同时,Apex 的智能免标定传感器又使得Apex 的现场维护量减至最小。Apex 同Optima Plus 一同经受了煤制油厂

恶劣环境的考验。

XCD:

XCD 是Honeywell 公司研发的通用气体检测平台,配备有催化燃烧、电化学、红外吸收补偿3 种工作原理的各种传感器,可以检测包括以上各种气体在内的二十几种易燃易爆和有毒有害气体。

System57:

在电控室(安全区域)里安装有火气报警控制柜,柜内安装有System57 型火气报警控制器。System57 气体报警控制器不仅给现场探测器提供DC24V 的工作电源,还接受现场探测器输送的4-20mA模拟量信号。System57 气体报警控制器的每1 块控制卡和现场一台探测器形成一个独立的检测回路,每个回路可以输出高报警(A1)、高高报警(A2),和故障(Fault) 3 个继电器信号。此外,根据一些特殊要求,System57 气体报警控制器还能输出每个回路的4-20mA 信号,或Modbus 信号给站控系统。

常用的解决方案是:System57 输出4-20mA 模拟量信号和各通道的继电器报警/ 故障信号给ESD 系统,

供ESD 系统进行联动使用。

|

上海齐研自动化科技有限公司

上海齐研自动化科技有限公司